Nel corso del suo webinar “Dal laboratorio alla linea: come ottimizzare i controlli di processo” Bruker ha presentato le esperienze di successo con la spettroscopia NIR dei suoi partner Versalis e Bakelite Italia.

Il 12 ottobre scorso si è tenuto il webinar di Bruker “Dal laboratorio alla linea: come ottimizzare i controlli di processo”, dedicato alla spettroscopia nel vicino infrarosso, NIR (Near InfraRed) e in particolare ad alcune sue applicazioni nell’ambito dell’analisi di processo. Gli analizzatori NIR in linea sono in grado di fornire informazioni rapide e precise sulla composizione dei prodotti nei processi, siano essi liquidi o solidi.

Il webinar si è articolato in un’introduzione teorica, a cura del Dr. Paolo Belloni, Applied Spectroscopy Sales and Applications – Optics Business Unit Bruker Italia S.r.l. – Milano, e poi nel racconto di due esempi pratici, relativi ad applicazioni in impianti Versalis e Bakelite Italia, descritti dal Dr. Angelo Ferrando, New Technological Platforms Head – Knowledge Owner “Advanced Characterization Technologies and Data Analysis” e Basic Chemical & Plastics Research Centre – Versalis, e dal Dr. Edoardo Barbazza, Technical Specialist – Bakelite Italia S.r.l., Stabilimento di Solbiate Olona (VA).

Nel corso del suo intervento – “La strategia del successo di una applicazione da processo” – il Dr. Belloni ha presentato Bruker Corporation, società specializzata nella strumentazione scientifica, nata nel 1960 e quotata al Nasdaq, e le sue quattro anime: Bruker BioSpin Group (spettroscopia di risonanza), CALID Group (spettrometri di massa, spettroscopia infrarossa e Raman e detection), Bruker Nano Surface (ricerca nanotecnologica), Bruker EST (specializzata nella produzione e ricerca nel campo dei dispositivi e dei cavi per la superconduzione). All’interno di CALID Group opera Bruker Optics, che produce spettrometri infrarossi dal 1974. Belloni ha sottolineato i vantaggi della spettroscopia NIR: è rapida (misure in 10-30 secondi), non necessita di preparazione del campione, è multicomponente, è una tecnica precisa e accurata, è indipendente dall’operatore e consente un monitoraggio in tempo reale dei processi. Bruker lavora soprattutto con la tecnologia NIR a trasformata di Fourier con interferometri a specchi e propone una linea di prodotti per il laboratorio (Tango-T e Tango-R, smart e compatti e l’analizzatore multiuso MPA II, che monta vari sistemi di campionamento contemporaneamente) e una linea di processo basata su Matrix-F II, in due versioni: a una porta o a 6 porte. Le sonde possono essere customizzate in funzione dell’applicazione del singolo cliente. Se i vantaggi della spettroscopia NIR sono evidenti, la corretta scelta della tipologia di sonde, della posizione di installazione così come le fasi di calibrazione sono fondamentali per la riuscita dell’applicazione. Per le applicazioni di processo occorre considerare il campione (lo stato fisico, la matrice di lavoro, le necessità analitiche e le tecniche analitiche di riferimento) e lo spettrometro (la tecnologia, la posizione, la velocità e la configurazione dello strumento, cioè le distanze tra i punti di campionamento, i punti di lettura e la tipologia della zona), le condizioni di processo, l’accessibilità e l’orientamento. Un elemento fondamentale sono le sonde: sonde per liquidi in trasmissione, che possono essere a immersione o flow cell, o in transflettanza. In questo caso i parametri critici da valutare sono il cammino ottico, P&T, turbolenze e orientamento del sensore. Ci sono poi le sonde per i prodotti solidi, che possono essere a contatto o a non contatto, con i seguenti parametri critici: distanza, montaggio, presenza del campione e pulizia.

Con gli interventi dei due relatori ospiti si è entrati nel vivo delle applicazioni delle sonde in alcuni ambienti industriali italiani.

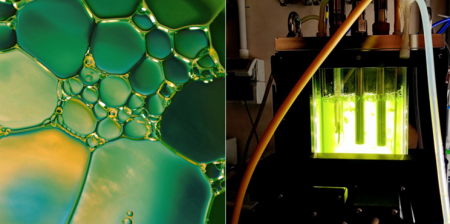

Nel suo intervento – “Controlli di processo in impianti di polimerizzazione su larga scala” – il Dr. Ferrando ha parlato di un’applicazione particolarmente sfidante realizzata nello stabilimento di Versalis di Mantova, dove sono operativi alcuni impianti che producono polimeri stirenici. Il progetto ha riguardato soprattutto impianti continui, per cui si è scelto un analizzatore FT-NIR, mentre in un caso particolare, quello della produzione del polistirolo espandibile, si è scelto un NIR D-A-D per la necessità di alta velocità di acquisizione degli spettri. Il progetto ha riguardato più di 20 punti di misura ed è durato circa cinque anni, dalla progettazione alla realizzazione sul campo. Le misure riguardavano soprattutto liquidi organici o il polimero fuso (allo stato liquido ma molto viscoso). Questa iniziativa ha visto un investimento economico da parte di Versalis molto rilevante e una stretta collaborazione tra il dipartimento di R&D, dove è nato il progetto, i provider di analizzatori NIR e fornitori di probes, Plant Manager e il Dipartimento Qualità, con il risultato di migliorare insieme il controllo di processo e la qualità finale del prodotto. Sono stati identificati tre cluster operativi fondamentali: l’applicabilità del parametro, la calibrazione e l’installazione sul campo. Sul piano dell’applicabilità, sono stati considerati i punti di misura, la risposta spettrale, i limiti della concentrazione, lo stato fisico dello stream e l’eventuale presenza rilevante di acqua. Tra i fattori chiave della calibrazione, invece, sono stati individuati i campioni sintetici, la simulazione di processo in un asset di laboratorio, il numero di campioni necessari per la calibrazione e il tempo di analisi. I fattori chiave individuati nell’ambito dell’installazione sul campo sono il posizionamento della sonda, le condizioni di temperature e pressione, la necessità di specifici adattatori per installare le probe, la lunghezza delle fibre ottiche e il loro percorso. Nell’ambito dell’applicazione sono state utilizzate soluzioni on-line, in-line e at-line a seconda delle necessità. Inoltre, ci si è occupati di studiare dove posizionare l’analizzatore e, nel caso di aree classificate, è stato previsto un cabinet ATEX o un alloggiamento sicuro. In conclusioni, i risultati del progetto sono stati più che soddisfacenti. Tra i suoi vantaggi, il controllo in tempo reale, il monitoraggio corretto nel cambio di produzione e l’individuazione precoce degli errori, oltre che miglioramenti nell’ambito della qualità del prodotto.

Nel suo intervento – “Monitoraggio della produzione di resine fenoliche in continuo e discontinuo con spettroscopia del vicino infrarosso” – il Dr. Barbazza ha presentato le soluzioni sviluppate insieme a Bruker per il monitoraggio della produzione di resine fenoliche in continuo e discontinuo con la spettroscopia del vicino infrarosso. In Bakelite Italia l’approccio alla tecnologia NIR è radicato da dieci anni e tale tecnologia viene impiegata solo per analisi di tipo quantitativo. La partnership con Bruker si è sviluppata all’interno di un progetto di riduzione delle esposizioni, categorizzato come EHS, con lo scopo di ridurre i campionamenti all’interno del processo nei reattori e in particolare nell’impianto di formaldeide. Data la complessità si è deciso di adottare una metodologia Six Sigma e diviso il macroprogetto in due aree: l’eliminazione dell’esposizione da folmaldeide (sostanza classificata come cancerogena) e tutte le sue miscele e l’eliminazione dell’esposizione rispetto ai campioni HOT e atm. Da queste due sottodivisioni sono stati individuati i punti dove prima veniva effettuato il campionamento e sono state installate le sonde. Il campionamento rappresenta infatti un’operazione complessa: viene eseguito da un operatore che deve indossare una tuta e una apposita maschera facciale; il campione deve essere analizzato in laboratorio e poi smaltito. Grazie all’applicazione delle sonde, si è riusciti a eliminare le operazioni di campionamento. Numerosi i vantaggi riscontrati al termine del progetto, che è stato completato con successo: la spettroscopia NIR offre misurazioni continue e in tempo reale (ogni circa dieci minuti), può replicare test prima eseguiti in laboratorio, descrive la composizione del materiale, assicura agli operatori una migliore comprensione del processo e aiuta a migliorarlo, garantisce una diagnosi precoce delle eventuali problematiche dell’impianto, migliora la produttività e la salubrità dell’ambiente di lavoro.

Guarda il video del webinar Bruker