Una piattaforma hardware in cui il layer Edge crea interazione tra OT e IT e permette la totale integrazione e trasparenza nei nuovi approcci alla Smart Factory.

Nell’industria chimica, e in generale nel controllo di processo, la tendenza a raccogliere dati e analizzarli è diffusa ormai da anni, anche se oggi assistiamo ad una fase di ulteriore spinta verso la digitalizzazione. La raccolta e l’analisi dei Big Data ha un impatto importante sulla manutenzione, sui sistemi di condition monitoring e prevenzione guasti, sull’efficientamento degli impianti.

Tutto questo comporta la necessità di raccogliere grandi quantità di dati da più sorgenti, per poi analizzarli e utilizzarli in un’ottica di ottimizzazione dei processi.

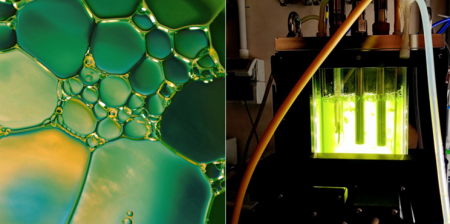

Ponendosi ad un livello intermedio tra quello della fabbrica (OT) e i sistemi IT, le tecnologie di Edge computing forniscono una semplice interfaccia tra il mondo IT e quello OT e offrono nuove opzioni per l’analisi dei dati. La piattaforma hardware MELIPC di Mitsubishi Electric rappresenta il nuovo traguardo tecnologico in cui il layer Edge crea interazione tra OT e IT e permette la totale integrazione e trasparenza nei nuovi approcci alla Smart Factory. La piattaforma MELIPC è caratterizzata da un potente sistema di raccolta dati ad alta velocità (big data), da Industrial Ethernet a 1 gigabit e dal software iQ EDGECROSS per data-processing real-time basato su intelligenza artificiale.

Grazie a questa soluzione è possibile archiviare in continuo i dati raccolti e, attraverso strumenti analitici basati su algoritmi di carattere matematico e statistico e su funzioni di intelligenza artificiale, ricavare il modello ideale del processo controllato. Funzione che permette di fornire un feedback continuo per l’ottimizzazione della produzione, in modo da gestire il controllo qualità e la manutenzione preventiva in modo automatico senza bisogno di competenze specifiche.

Ad esempio, nel caso di un’applicazione per il mercato del life-science, la soluzione MELIPC può essere utilizzata per archiviare e analizzare informazioni sensibili a livello di OT, anziché essere inviate direttamente al Cloud. Ciò fornisce non solo una diagnosi in tempo reale molto più rapida, ma una conseguente riduzione di costi e dei requisiti dell’infrastruttura IT.

Controllo più efficiente e accentrato

Le tendenze tecnologiche emergenti nel controllo di processo sono rivolte a rendere sempre più efficiente e accentrato il controllo degli impianti. Per raggiungere questo obiettivo è sempre più richiesto l’utilizzo di reti globali, con la centralizzazione di sale controllo. Dal punto di vista tecnologico, la tendenza attuale è quella di centralizzare sempre di più il controllo e di avere enormi quantità di dati concentrate in singole postazioni.

Ciò richiede controllori sempre più performanti e tecnologie che siano già predisposte per essere gestite anche da remoto, permettendo di vedere attraverso gli smartphone delle parti di impianto e con la possibilità per il sistema di fare dell’autodiagnosi e di contattare l’operatore corretto al verificarsi di un determinato allarme. Questo nell’ottica di una maggiore ottimizzazione della manutenzione, coinvolgendo il personale quando e dove serve, anche attraverso funzioni di localizzazione che consentano di allertare l’operatore di turno geograficamente più vicino all’impianto. L’obiettivo è quello di snellire tutte le attività di monitoraggio e di manutenzione, anche con l’ausilio di sistemi di autoapprendimento che sfruttano algoritmi di intelligenza artificiale.

L’offerta di Mitsubishi Electric per il controllo di processo include la piattaforma di automazione MELSEC iQ-R e il software Genesis64 di ICONICS, azienda americana recentemente acquisita da Mitsubishi Electric. L’interfaccia operatore SCADA Genesis64 ha numerose funzionalità embedded, inclusa la possibilità di localizzare gli operatori attraverso il GPS per poter inviare gli allarmi a quello di turno più vicino geograficamente. È una piattaforma sviluppata con le ultime tecnologie disponibili basata su web server, che permette di gestire facilmente sistemi di controllo automatici attraverso un web browser abilitato, senza la necessità di installare dei software appositi sulle apparecchiature utilizzate per interconnettersi.

La nuova generazione della piattaforma MELSEC iQ-R include due componenti aggiuntivi (la scheda MES-Interface e la scheda OPC-UA) che sono stati appositamente integrati per permettere l’interfacciamento diretto verso i database esterni senza passare attraverso il PC, con il grande vantaggio di eliminare dei componenti intermedi e di svincolarsi completamente dalla vulnerabilità dei sistemi Windows, offrendo inoltre al cliente un ciclo di vita del sistema pari a quello dell’iQ-R, che è superiore ai vent’anni, quindi una soluzione in grado di durare a lungo nel tempo, sicura e con costi manutentivi irrisori.