Exyte trasforma l’industria biofarmaceutica con ExyCell, il sistema di cleanroom modulare di alta qualità per realizzare rapidamente impianti farmaceutici biotech conformi alle GMP.

Per saperne di più abbiamo visitato l’impianto di produzione europeo di ExyCell, che si trova ad Osnago (LC), con Luca Mussati, Vice President Technology & Innovaton – Biopharma and Life Sciences.

Nel settore farmaceutico e biotecnologico arrivare primi o secondi sul mercato rappresenta un vantaggio competitivo irrinunciabile, come abbiamo visto con lo sviluppo dei vaccini durante la pandemia. Tuttavia realizzare impianti produttivi in tempi brevi è complesso, data la necessità di ingegnerizzare da zero gli asset necessari.

Per rispondere a questa istanza, Exyte, azienda tedesca multinazionale con lunga esperienza nella progettazione e costruzione di impianti farmaceutici, lancia per la prima volta in Europa ExyCell®, un innovativo sistema modulare di alta qualità per la realizzazione di impianti di produzione GMP compliant di farmaci biologici, in sicurezza e in tempi brevi.

Per rispondere a questa istanza, Exyte, azienda tedesca multinazionale con lunga esperienza nella progettazione e costruzione di impianti farmaceutici, lancia per la prima volta in Europa ExyCell®, un innovativo sistema modulare di alta qualità per la realizzazione di impianti di produzione GMP compliant di farmaci biologici, in sicurezza e in tempi brevi.

Luca Mussati, Vice President Technology & Innovaton – Biopharma and Life Sciences di Exyte, ci ha aperto le porte dell’’impianto di produzione europeo di ExyCell, che si trova ad Osnago (LC) presso Milani Spa, per illustrarci nel dettaglio le caratteristiche di questa innovativa soluzione per le camere bianche.

Meglio delle cleanroom farmaceutiche tradizionali, i moduli standardizzati pre-ingegnerizzati e prefabbricati di ExyCell per una cleanroom chiavi in mano, realizzati su misura in base alle esigenze dei clienti, riducono i tempi di progettazione e costruzione degli impianti di biotecnologie, riducendo fino al 30-50% i tempi di immissione sul mercato di farmaci innovativi e vaccini.

La standarizzazione delle dimensioni e dei servizi integrati nei moduli riduce i rischi di ritardi e non conformità, aumenta la sicurezza in cantiere e garantisce costi certi. L’approccio modulare e flessibile garantisce la certezza di costi e tempi e assicura la fornitura rapida locale di medicinali o vaccini in caso di pandemia.

“Per realizzare ExyCell ci siamo ispirati ai portali online: sul sito web sarà disponibile a breve un configuratore che permette di scegliere ogni elemento, così da avere subito un’idea precisa dei costi, anche in termini di manutenzione.

Sviluppato secondo una griglia progettuale di 60×60 cm, il modulo ExyCell è pronto per la messa in servizio di una struttura chiavi in mano in pochi mesi, senza la necessità di ricorrere a trasporti eccezionali”. – spiega Luca Mussati.

La piattaforma ExyCell può essere acquistata nella versione standard o adattata alle specifiche esigenze di capacità produttiva, dimensioni delle clean room, sistemi di controllo e opzioni di finitura. ll modulo di base è configurabile e adattabile a qualsiasi layout di processo e ai più stringenti requisiti di qualità, incluse le cGMP delle maggiori autorità regolatorie.

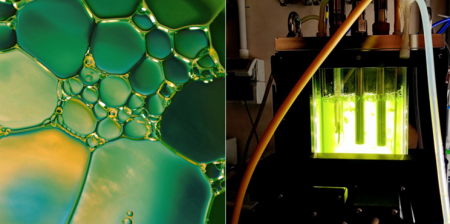

Concepito in Germania e realizzato in Italia per il mercato europeo, il sistema è completo di tutte le dotazioni pre-ingegnerizzate. ExyCell si adatta dunque ad una vasta gamma di processi produttivi biotech e avanzati, quali mAbs (anticorpi monoclonali), vaccini, vettori virali e ATMP, nonché per la formulazione e il riempimento sterile dei prodotti corrispondenti.

“ExyCell è frutto di quattro anni di lavoro del mio team ed è attualmente coperto da un brevetto a livello europeo con richieste di brevetto in corso in USA e Cina” dichiara Mussati, che specifica come soluzioni analoghe in commercio si fermano al prefabbricato disegnato con il cliente.

Il framework Exycell è disponibile in tre versioni con diverse funzioni: base, light weight e ed heavy duty. La versione base permette di ospitare i servizi tecnici su una piattaforma al di sopra delle cleanroom. La light weight non ha piattaforma tecnica per adattarsi a edifici con spazi ridotti. La versione heavy duty ha uno spazio supplementare tra piattaforma tecnica e cleanroom per il passaggio di piping canali e passerelle elettriche.

L’impianto dimostrativo nello showroom corrisponde ad una cleanroom con altezza libera di 2.75 m e altezza totale esterna di 4,20m per la versione base e light weight. L’altezza interna delle cleanroom può variare da 2,50m a 5,50m per ospitare apparecchiature di grandi dimensioni. Sia nella base che nella heavy duty la distribuzione dei servizi è posizionata al di sopra della cleanroom per liberare spazio nell’area tecnica ed essere direttamente accessibile ai manutentori.

Ciascuna versione offre benefit differenti per la creazione dell’impianto, attraverso la combinazione di diverse tipologie di camere, caratterizzate da molteplici varianti di distribuzione dell’aria nelle camere e sistemi di fornitura fino a 7 linee gas tecnici e 2 loop per clean utilities (WFI o acqua purificata).

Exyte non si è fermata al processo: ha infatti realizzato un sistema di estrazione fumi e un sistema sprinkler. I quadri comando per le forniture sono localizzati sempre nella medesima posizione per semplificare il design, la start up e la messa in produzione. Le soluzioni di connettività elettrica sviluppate con i partner di Exyte garantiscono una soluzione one-cable con punti di connessione prestabiliti. Inoltre ExyCell è predisposto per Industria 4.0 e IoT grazie a partner, quali Siemens AG.

Gli apparecchi di terze parti quali bioreattori, skid di upstream e downstream e produzione di utilities possono essere selezionati liberamente in base alle preferenze del cliente. L’impronta ecologica è fortemente ridotta grazie a innovative soluzioni di trattamento aria create da Exyte per camere bianche in tutto il mondo.

È possibile realizzare una configurazione base composta da tre ExyCell per 75m² di cleanroom e 4-6 locali, oppure un design più complesso in tempi brevi. La configurazione base di 75m² può essere pensata per lavorare insieme ad altre unità, anche se ogni ExyCell è concepito come unità stand-alone. La modularità consente una rapida espansione della capacità dell’impianto e un accesso più semplice e rapido al mercato da parte delle aziende farmaceutiche.

Un impianto ExyCell può essere realizzato in un edificio esistente oppure costruita ex novo dal prato, offrendo ai clienti l’opportunità di ridurre notevolmente i tempi di completamento. Qualsiasi edificio esistente, come un magazzino, può essere trasformato in un impianto di bioproduzione all’avanguardia integrando il sistema modulare di cleanroom ExyCell.

“Inoltre, considerandolo dalla prima configurazione, è possibile modificarne l’utilizzo nel tempo, ad esempio suddividendo i moduli per cambiare o aggiungere nuove produzioni per rispondere tempestivamente alle mutevoli necessità del mercato” – continua Mussati.

Nel caso di un nuovo sito di produzione, la costruzione dell’edificio e delle clean room basate su ExyCell avviene in parallelo piuttosto che sequenzialmente, accelerando i tempi di realizzazione del progetto fino al 50%.

Esempi applicativi di ExyCell

Nuove terapie offerte ai pazienti in tempi rapidi possono migliorare o salvare vite. Come accaduto a Shanghai in Cina, dove Exyte ha completato la costruzione del primo impianto GMP ExyCell® in Cina, la CliniMACS Cell Factory® in partnership con Miltenyi Biotec, realizzando un sito innovativo, sostenibile e competitivo per la produzione di terapie cellulari.

La struttura combina la piattaforma di produzione CliniMACS Cell Factory con il modulo prefabbricato ExyCell, consentendo d’implementare rapidamente impianti per produzioni cellulari su piccola, media e grande scala basati su un modulo di produzione di terapie cellulari scalabile e flessibile.

I clienti finali possono acquistare una versione personalizzata di questo modulo di produzione pre-ingegnerizzato e prefabbricato, pronto per ospitare la loro fabbrica CliniMACS Cell Factory per ATMP.

Chris Miller, presidente della divisione Global Business Biopharma e Life Sciences di Exyte, ha dichiarato: “Il completamento del primo impianto ExyCell con il nostro partner Miltenyi Biotec segna un importante traguardo. Riteniamo che ExyCell sia uno sviluppo importante per la nostra nuova generazione di innovativi progetti modulari. ”

Exyte ha sviluppato e implementato diverse altre strutture modulari, tra cui il rinomato Catapult Development and Manufacturing Center per terapia cellulare e genica a Stevenage, Regno Unito, diverse strutture biotecnologiche modulari in Cina e un grande impianto biotecnologico modulare per la produzione di attivi upstream e downstream in Lituania. Tutti questi impianti sono stati progettati, costruiti, spediti e installati per essere subito operativi.

Il Dr. Boris Stoffel, membro del Consiglio di Amministrazione di Miltenyi Biotec, ha sottolineato l›importanza di questa partnership: “Come azienda, vogliamo che i nostri clienti possano far sì che terapie cellulari e geniche innovative siano disponibili per i pazienti di tutto il mondo. Siamo convinti che la combinazione della piattaforma di produzione testata CliniMACS Cell Factory con il modulo prefabbricato ExyCell contribuirà a velocizzare la disponibilità di nuove terapie a beneficio della salute globale.”

Le dimensioni delle cleanroom ExyCell partono da piccoli impianti di 75 m² chiavi in mano completamente attrezzati e operativi per una CliniMACS Cell Factory da una o dodici unità CliniMACS Prodigy®, fino a migliaia di metri quadrati capaci di ospitare centinaia di unità di produzione cellulare.

La combinazione vincente del concetto di CliniMACS Cell Factory con configurazione aperta integrato nel modulo per cleanroom ExyCell offre tutta la flessibilità necessaria per costruire, scalare, espandere o riadattare una struttura con un impatto minimo sulle operazioni produttive in corso.

“In Italia ExyCell ha riscosso interesse da parte di diverse realtà. Chi ha visitato l’impianto dimostrativo ad Osnago ha colto il potenziale della nostra soluzione, per cui attendiamo ulteriori sviluppi nel prossimo futuro” – conclude Mussati.

Le innovazioni nella tecnologia di processo, la progettazione adattabile degli impianti, insieme all’integrazione delle catene di fornitura fisiche e virtuali, consentono ai produttori biofarmaceutici di rimanere competitivi in un mercato estremamente dinamico.

I produttori biofarmaceutici potranno trarre vantaggio dalle soluzioni sostenibili end-to-end prevedibili in termini di tempi e costi, offrendo la possibilità di un’immissione rapida sul mercato e la flessibilità per riadattare rapidamente gli impianti in base a nuove esigenze e prodotti. Ciò migliora le caratteristiche di un ciclo di vita farmaceutico, mitiga i rischi associati e protegge efficacemente il CAPEX (spese in conto capitale) e l’OPEX (spese operative).