Intervista ad Alessandro Prina, responsabile dei settori PWI di AUMA Italiana

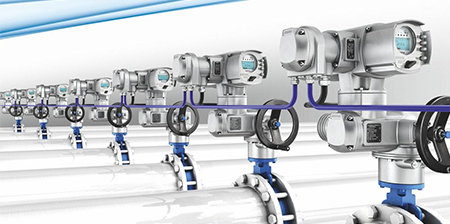

Il settore delle acque è per AUMA uno dei settori principali in cui l’azienda opera. Grazie ad una pluriennale attività, in termini di produzione e fornitura di attuatori elettrici, e di servizi di assistenza per i clienti, AUMA è sinonimo di garanzia per quanto riguarda l’intera gestione del ciclo dell’acqua. Quest’ultimo, dalla fase di captazione alla fase finale di restituzione, richiede una complessa serie di attività e di investimenti. È per rispondere alle richieste di strumenti innovativi e di soluzioni sempre più performanti che AUMA Italiana continua a mettere a punto un’offerta sempre più integrata per i nuovi impianti.

Nonostante gli investimenti non siano ancora molto significativi, questo settore è comunque in crescita e i grandi player stanno cercando di dare concreta attuazione ai molti progetti di sviluppo proposti, tra cui emergono quelli per ridurre le perdite, per automatizzare i flussi di informazioni degli impianti per consentire interventi di manutenzione più tempestivi e per ammodernare l’intera rete idrica nazionale.

Tra i segmenti del ciclo dell’acqua ritenuto di fondamentale importanza c’è sicuramente quello della gestione delle acque reflue e della depurazione. AUMA Italiana, ad esempio, ha realizzato per un impianto di depurazione in Veneto un sistema che utilizza l’innovativa tecnologia del bus di campo. Come conferma Alessandro Prina, responsabile dei settori PWI di AUMA Italiana, il bus di campo è disponibile da molti anni, ma soltanto di recente è l’interfaccia più utilizzate per questa tipologia di impianti.

Altri nuovi sistemi di trasmissione per collegare gli attuatori ai sistemi di gestione centralizzata a mezzo di rete ethernet, sono il Modbus TCP/IP e PROFINET. Pur collegando a loro volta gli attuatori al sistema centrale di gestione integrata, a differenza del tradizionale bus di campo che usa un semplice doppino schermato, con il Modbus TCP/IP e PROFINET gli attuatori sono collegati su una rete Ethernet direttamente al comando centrale attraverso i cavi Ethernet e attacchi RJ45.

Tutte queste interfacce di comunicazione sono state create per rispondere alle richieste dei costruttori di impianti orientati verso nuove tecnologie che utilizzino protocolli internazionali aperti, consentendo di collegare diverse tipologie di componenti: attuatori, sensori, misuratori.

In questo modo si crea un sistema di comunicazione condiviso che permette di facilitare e semplificare il passaggio di informazioni e di ridurre i tempi di intervento in caso di guasto o malfunzionamento degli impianti. AUMA può produrre attuatori con triplice interfaccia di comando: analogica, digitale o bus per facilitarne l’installazione all’utilizzatore finale che può decidere quale comando utilizzare.

La richiesta di questi sistemi di interfaccia è in aumento perché questa tecnologia viene utilizzata anche sul rifacimento di impianti già esistenti per migliorarne il livello di automazione, con notevoli vantaggi in termini di efficienza e di sicurezza. Ad esempio, con il sistema bus di campo a linea ridondata, in caso di malfunzionamento, il passaggio delle informazioni non è interrotto, ma è commutato sulla seconda linea; nelle architetture con chiusura ad anello se c’è un’interruzione su un componente del loop, si mantiene il flusso delle informazioni tra le due sezioni che si riconfigurano in 2 tronconi distinti.

L’idroelettrico è tra i settori in cui l’Italia ha una lunga tradizione e negli ultimi anni si è cercato di incoraggiarne lo sviluppo, anche grazie agli incentivi per la realizzazione di piccoli e medi impianti privati per la produzione di energia. Il campo delle rinnovabili è quindi un settore di interesse per AUMA Italiana che, oltre a partecipare a seminari volti a promuovere nuove tecnologie, collabora molto spesso anche con i più moderni poli di ricerca, proponendo soluzioni innovative e avvalendosi della più avanzata tecnologia disponibile sul mercato. È il caso dell’attuatore elettrico Underwater (UW) che può lavorare in immersione permanente per gestire la movimentazione dei leverismi delle turbine, in modo che si possa variare la portata delle stesse.

Fonte: Ufficio stampa AUMA Italiana