Vegapuls 64: quando la flessibilità assurge a massima aziendale

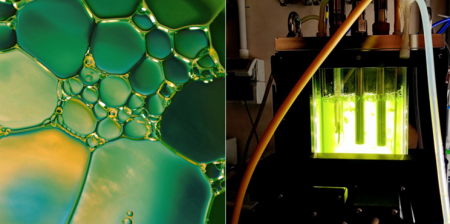

Quando si parla di tessuti con caratteristiche particolari, è molto probabile il coinvolgimento della CHT Germany GmbH. Il produttore di specialità chimiche fornisce ad esempio addensanti per colori tessili, impiegati per la stampa di tessuti.

Nello stabilimento di Dusslingen, vicino a Tubinga, si producono 50.000 tonnellate all’anno di specialità chimiche per il mercato B2B. Una sezione composta da diversi impianti di miscelazione è destinata alla produzione di prodotti ad alta viscosità. Ciascuno dei serbatoi è dotato di tre motori che, con una potenza che raggiunge i 160 kW e i 1000 giri al minuto, assicurano una miscelazione ottimale. Nel corso della lavorazione, gli organi di miscelazione multilivello devono sempre essere immersi nel liquido. In caso contrario, considerata la potenza dei motori, potrebbero crearsi vibrazioni e oscillazioni di risonanza che a lungo andare danneggerebbero l’albero o l’intero aggregato. Ma come è possibile avere la certezza che gli organi di miscelazione siano sempre ricoperti dal liquido? I miscelatori vengono infatti impiegati in serbatoi alti fino a otto metri e larghi due metri, in cui, oltre alle condizioni di processo, variano quotidianamente anche le caratteristiche dei prodotti, come la densità e la viscosità.

In passato, per evitare il danneggiamento dei miscelatori e l’insorgere di oscillazioni di risonanza, si procedeva con molta cautela, controllando ripetutamente il livello manualmente. La soluzione adottata inizialmente, ovvero l’installazione di celle di pesatura sotto ai serbatoi di miscelazione, si è rivelata problematica per varie ragioni: i prodotti hanno infatti diverse densità e il serbatoio è munito di un rivestimento refrigerante/termico. Talvolta questo è riempito solo di vapore, per cui non pesa quasi nulla. Un altro problema era costituito dal fatto che in passato i serbatoi si trovavano su un unico livello ed erano circondati da una zona Ex. Nel frattempo i serbatoi sono collocati in un altro edificio e occupano più piani. In caso di impiego di celle di pesatura, il serbatoio deve essere disaccoppiato meccanicamente dalle pareti. La zona Ex si estenderebbe su diversi piani e pertanto l’intero edificio dovrebbe essere adeguato alla normativa ATEX, cosa che comporterebbe costi immensi.

La quasi totalità dei circa 6000 prodotti di CHT è realizzata su misura. Per garantire un rifornimento puntuale dei propri clienti e soprattutto un elevato livello qualitativo, l’azienda necessita di processi produttivi estremamente razionali ed efficienti. Pertanto si è adottata una soluzione per il controllo di processo impiegata nell’industria manifatturiera, adattandola alle specifiche esigenze dell’industria chimica.

L’obiettivo era integrare una misura di livello i cui risultati di misura si ripercuotessero direttamente sulla potenza motrice dei motori dei miscelatori. Di per sé la misura di livello non era necessaria ai fini della misura delle scorte o per il dosaggio, poiché per questo presso CHT si impiega una pesatura negativa delle materie prime richiesta per la protezione dell’impiantistica.

Il lancio del VEGAPULS 64 fu provvidenziale per l’azienda. Lo strumento di misura di livello radar esegue la misura senza contatto e grazie alla straordinaria focalizzazione e all’elevata dinamica fornisce valori affidabili nonostante depositi, schiuma, installazioni interne e indipendentemente da oscillazioni della densità.

Nel complesso la collaborazione con VEGA è stata ottima, anche se inizialmente il servizio di assistenza di VEGA ha dovuto effettuare numerosi aggiustamenti prima di poter disporre di una misura stabile. Nel giro di due settimane lo strumento di misura di livello radar era installato. Nel frattempo fornisce valori di misura precisi, anche con i miscelatori in funzione, e i dati sono integrati nel sistema APROL.

Per maggiori informazioni su Vegapuls clicca qui

Fonte: Vega Italia