Le fibre chimiche sono materiali fibrosi prodotti da materia prima organica e inorganica attraverso un processo chimico: i materiali organici possono essere polimeri di origine naturale o da sintesi mentre quella inorganica può includere vetro, metallo, basalto, quarzo e similari.

Le fibre prodotte industrialmente sono molto diverse ovviamente dalle fibre naturali che hanno accompagnato l’umanità nel corso della sua storia come seta, lana, cotone, ecc. e la loro composizione, struttura e proprietà meccaniche sono profondamente modificate durante il processo produttivo.

A partire da cellulosa o proteine si ottengono infatti catene polimeriche naturali che sono alla base di fibre artificiali ben conosciute come, genericamente, il Rayon fatto con la polpa di cellulosa del legno o del cotone o anche dalla carta riciclata o più specificamente il Modal prodotto da trucioli di faggio oppure il Lyocell da piante come l’eucalipto, la quercia e la betulla.

Invece, le fibre sintetiche sono prodotte appunto per sintesi chimica a partire da materia prima di origine idrocarburica attraverso un processo detto di polimerizzazione, cioè la creazione di lunghe catene a partire da un monomero. La fibra sintetica più popolare è ovviamente il Nylon sintetizzato la prima volta nel 1935 seguita dal Poliestere che viene usato per produrre il famoso tessuto Pile così comodo quando fa freddo.

Le diverse tecnologie di filatura delle fibre

I polimeri che devono essere convertiti in fibre devono prima essere trasformati in liquidi o semiliquidi, disciolti in un solvente oppure riscaldati fino alla fusione. Questo procedimento spezza le catene più lunghe in molecole libere di muoversi nel volume di liquido proprio: quest’ultimo viene estruso attraverso dei forellini in uno strumento detto filiera diventando un insieme di getti di liquido che solidificandosi danno origine ai filamenti classici. L’estrusione prima e la solidificazione in filamenti è detta filatura.

I polimeri che devono essere convertiti in fibre devono prima essere trasformati in liquidi o semiliquidi, disciolti in un solvente oppure riscaldati fino alla fusione. Questo procedimento spezza le catene più lunghe in molecole libere di muoversi nel volume di liquido proprio: quest’ultimo viene estruso attraverso dei forellini in uno strumento detto filiera diventando un insieme di getti di liquido che solidificandosi danno origine ai filamenti classici. L’estrusione prima e la solidificazione in filamenti è detta filatura.

Le tecnologie di filatura usate per la produzione delle fibre sono molteplici, ad esempio:

- Filatura a secco [Dry Spinning] dove la soluzione polimerica passa nella filiera in una camera riscaldata dove avviene l’evaporazione tramite aria o azoto e la generazione della fibra. Questa tecnologia è l’ideale se la soluzione polimerica si dovesse degradare prima del raggiungimento della temperatura di fusione. Esempi di fibre sono quelle acriliche o lo spandex.

- Filatura a umido [Wet Spinning] tramite bagno con polimero avente una elevata temperatura di fusione disciolto in un solvente ottenendo una soluzione che a valle della filatura viene separata tra la fibra tessile ed il solvente originale tramite un altri solvente che non solubilizza il polimero. Serve per le fibre acriliche, il popolare rayon ma anche per il kevlar.

- Filatura per fusione [Melt Spinning] ove il polimero è portato alla temperatura di fusione in un serbatoio di alimento, pompato verso il bagno di filatura e quindi estruso dalla filiera per poi raffreddarsi solidificandosi in un filo tramite aria fresca. Le fibre più conosciute prodotte in questo modo sono quelle poliestere e l’onnipresente nylon.

Per una produzione “green” serve ottimizzazione del processo

Un trend in crescita della cosiddetta “chimica verde” prova ad incoraggiare i produttori di fibre e tessuti ad implementare nuove tecnologie automatiche per un miglior controllo di processo: meno consumo energetico, meno emissioni e meno rifiuti chimici da trattare sono i gol comuni da realizzarsi.

Una produzione efficiente è una occasione concreta di miglioramento del profitto aziendale: la minimizzazione degli scarti magari riciclando un solvente costoso diminuisce il costo del loro trattamento e riduce il consumo delle risorse. L’estensione dell’automazione intelligente richiede però nuovi requisiti al monitoraggio del processo e alla strumentazione relativa: un Rifrattometro di Processo è uno strumento “intelligente” che può essere installato in linea per la misura della concentrazione liquida delle materie prime. Se installato nel sistema di controllo in impianto questo analizzatore non solo migliora la qualità della fibra ma mantiene una produzione stabile nei seguenti processi:

- Polimerizzazione in quanto permette di seguire l’andamento della reazione e l’identificazione sempre in tempo reale del cosiddetto “end-point”

- Preparazione del Polimero o della soluzione di filatura in quanto mantenendo in controllo la concentrazione del bagno viene assicurata una qualità omogenea della fibra come nel processo Lyocell

- Bagni di Filatura in quanto il solvente per diffusione esce dal materiale estruso cambiando la concentrazione del bagno stesso: conoscere la concentrazione degli additivi permette inoltre di controllare le proprietà meccanico-fisiche delle fibre

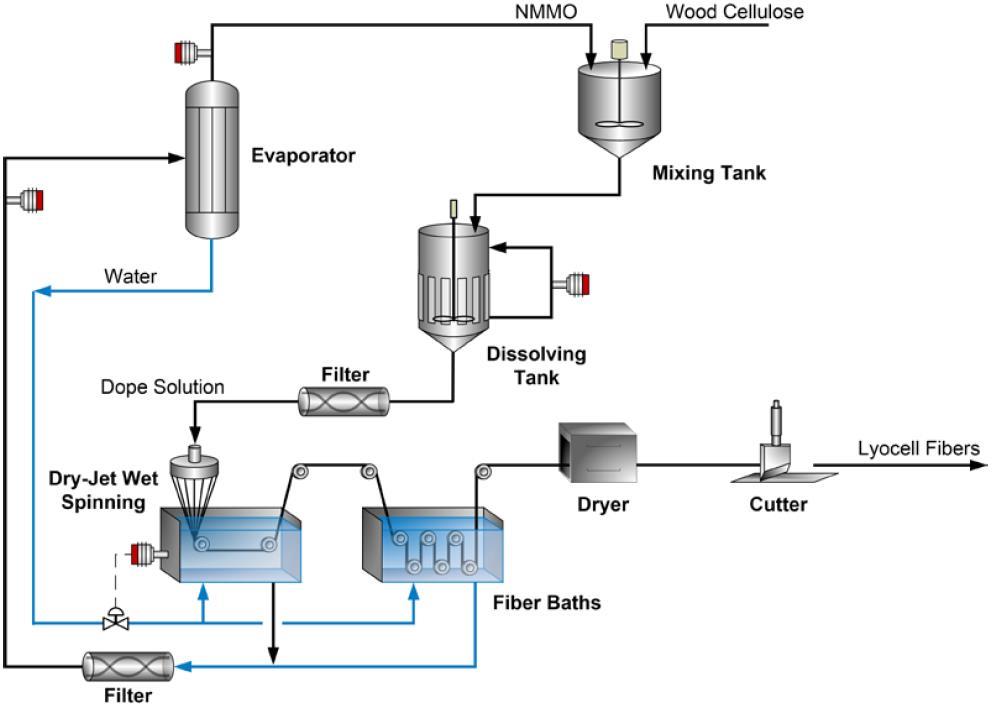

Il Processo Lyocell (Tencel) con il Dissolutore in controllo

Le fibre di cellulosa rigenerate sono fatte con una modifica di tipo chimico della cellulosa contenuta nella polpa del legno che viene prima sciolta e poi trasformata in fibre sottili. Nel processo Lyocell i frammenti di legno vengono miscelati con una soluzione di N-ossido di N-metilmorfolina [NMMO] un composto organico che dissolve la cellulosa: sia la temperatura che la concentrazione del solvente sono parametri fondamentali per gestire il processo in modo ottimale.

La soluzione è inizialmente è preparata al 50-60% di NMMO, concentrata per evaporazione in un dissolutore riscaldato per arrivare ad una soluzione così suddivisa NMMO:acqua:cellulosa nel rapporto 76:10:14. Il Rifrattometro di processo è installato nel dissolutore o direttamente o nella tubazione di uscita grazie alle sue diverse conformazioni meccaniche e flangiature ad hoc.

Dopo la filatura il liquido che sta coagulandosi è purificato e concentrato per recuperare NMMO fino al 99.5% per poi riutilizzarlo: essendo estremamente costoso questo recupero è essenziale per un bilancio economico profittevole: l’analisi rifrattometrica all’ingresso e all’uscita dell’evaporatore permette il mantenimento di una concentrazione di NMMO ideale.

Anche il bagno di filatura può essere mantenuto alla concentrazione ottimale attraverso l’aggiunta di acqua a valle della misura di concentrazione in vasca.

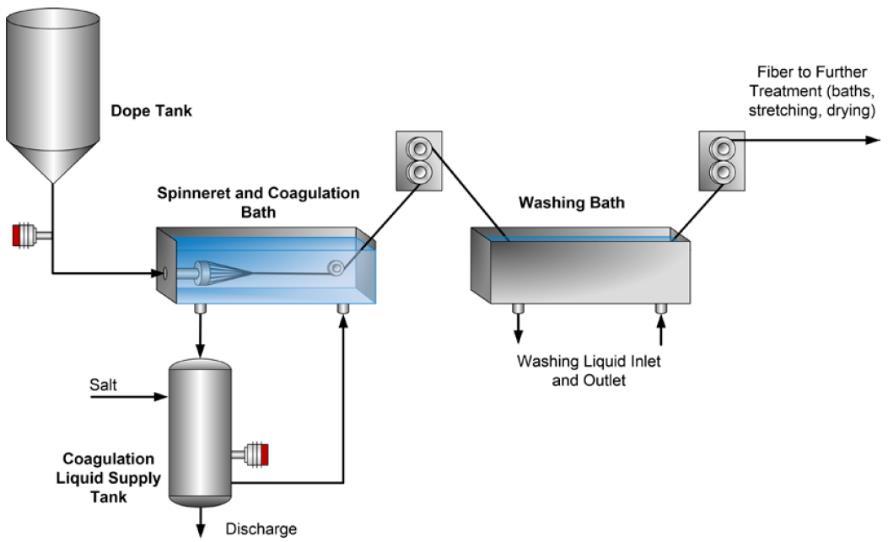

Fibre biopolimeriche: filatura a umido delle fibre di alginato di sodio

Gli alginati sono biopolimeri estratti dalle alghe: sono estramamente diffusi nelle applicazioni biomediche come bende per le ferite. Queste fibre sono prodotte da filatura ad umido perché sono estruse direttamente nella soluzione o nel bagno che contiene una soluzione salina o una miscela di Sali come cloruro di calcio ma anche con ioni metallici come Zinco o Argento.

La soluzione da estrudere è preparata miscelando alginato di sodio con acqua nella percentuale del 5-10%: dopo la filatura nel bagno di coagulo il sodio alginato va a contatto con il bagno salino , l’acqua è rimossa dalla fibra in formazione lasciando solo il biopolimero, cioè l’alginato.

E’ fondamentale pertanto controllare la concentrazione sia della soluzione chimica che del bagno di coagulazione: infatti se la concentrazione del sodio alginato è troppo bassa non avviene la produzione del filamento mentre una concentrazione del bagno di coagulazione fuori controllo può influire la struttura morfologica della fibra oltre al fatto che la naturale diluizione progressiva del bagno va monitorata per mantenere la qualità della filatura.

I rifrattometri di processo sono quindi installabili nelle linee di riempimento per misurare la concentrazione dell’alginato pompato nel bagno mentre un secondo rifrattometro è in grado di mantenere il contenuto dell’acqua sotto il 20% per ottimizzare la filatura.

Il processo di Imbozzimatura nella produzione tessile

L’operazione di imbozzimatura del filato è vitale per eliminare il pericolo di rottura e quindi fermo macchina durante la tessitura. Con questa importante operazione si ottiene una qualità superiore e una finitura meno grossolana del filato ed essa viene condotta con diversi polimeri solubili in acqua conosciuti internazionalmente con il nome di sizing agents o sizing chemicals che hanno il compito di proteggere il filato appena prodotto: alcool polivinilico, carbossimetilcellulosa e acrilati sono solo alcuni degli additivi usati.

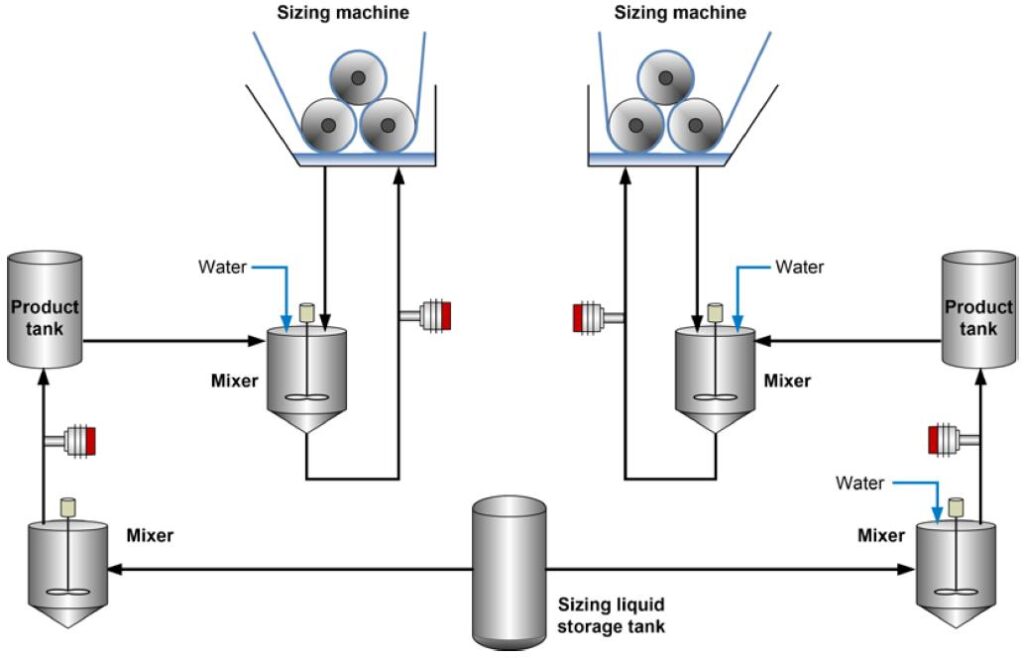

Prima della tessitura quindi il filato deve irrobustirsi per resistere allo stress meccanico dei telai industriali ad alta velocità e quindi viene fatto passare in un bagno di imbozzimatura contenente l’agente chimico necessario precedentemente miscelato con acqua in modo opportuno. I miscelatori sono provvisti di celle di carico in modo da mantenere costante la quantità immessa nel bagno: la concentrazione all’inizio è quindi fra il 6 ed il 10% ed è possibile anche riciclare gli agenti diluiti per aggiustarne il valore nel caso di specifici filati.

L’utilizzo del rifrattometro di processo è reso necessario dal fatto che la concentrazione del sizing bath continua a oscillare sia per l’evaporazione del liquido sia per l’assorbimento del liquido da parte del filato: i punti classici di installazione di questo analizzatore saranno allora nel loop di ricircolazione del bagno per controllarne la concentrazione in tempo reale ma anche all’uscita del mixer stesso dove avviene la preparazione della miscela per il bagno.

Non è più il tempo che Berta filava

La richiesta di fibre e filati è destinata ad aumentare drammaticamente negli anni a venire per via dell’aumento della popolazione mondiale e della sua capacità di spesa media. L’industria tessile fa un largo uso di solventi, agenti di finissaggio e altri ausiliari chimici oltre ad una grande quantità di acqua e quindi deve rispondere alle richieste sempre più pressanti da parte dei cittadini di produzioni più ecosostenibili pur contenendo i costi operativi. Certamente non è una sfida facile ma esistono gli strumenti per vincerla.

Tutte le soluzioni rifrattometriche di Vaisala K-Patents sono ingegnerizzate e installate dagli anni ’90 da Tecnova Ht: ulteriori soluzioni tecniche nel tessile sono disponibili al link https://www.kpatents.com/applications/fibers-textiles-applications.